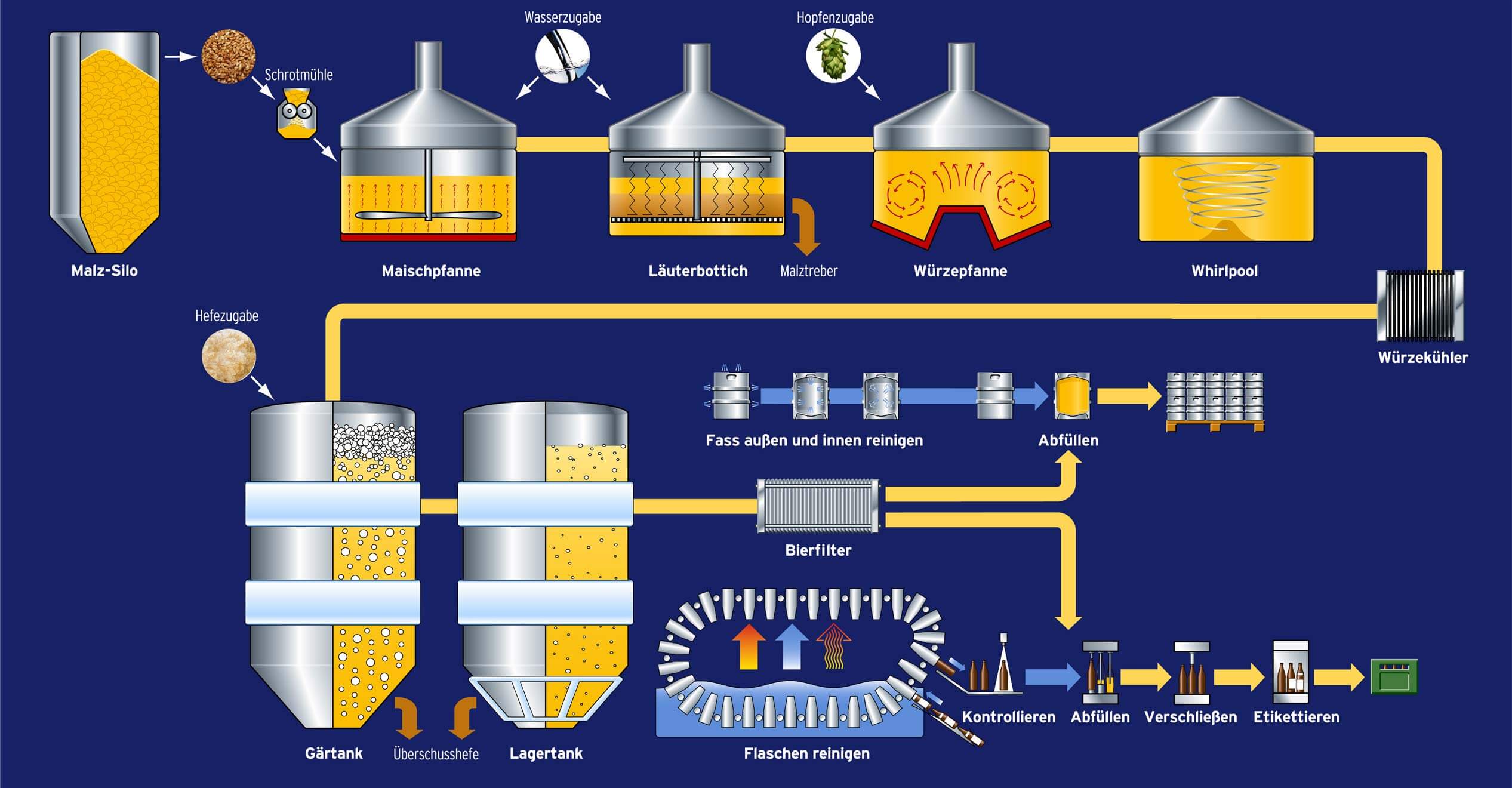

Zu Beginn des Brauprozesses wird das Braumalz, das in einem Malzsilo gelagert wird, in der Schrotmühle gemahlen. Anschließend wird das Malzschrot im Maischbottich mit Wasser zur so genannten Maische vermischt und danach dort auf verschiedenen Temperaturstufen erhitzt. Dabei wandeln die natürlichen Enzyme, die in den Malzkörnern enthalten sind, die wasserunlösliche Stärke des Getreides in löslichen Malzzucker um. Während dieser Phase des Brauprozesses gehen die für das Brauen wichtigen Stoffe des Malzes in die Lösung über.

Der nächste Schritt auf dem Weg zum Bier: Der Läuterbottich. In ihm werden die festen Bestandteile der Maische von der Flüssigkeit getrennt. Die Brauer sprechen vom Treber – das sind vor allem die Hüllen der Getreidekörner – und der Würze, in der alle löslichen Stoffe des Malzkornes enthalten sind. Nur die aus dem Läuterbottich abfließende Würze mit ihren wertvollen Inhaltsstoffen gelangt nun in die Würzepfanne. Das Nebenprodukt Malztreber dient zum Beispiel als nährstoffreiches natürliches Tierfutter. In der Würzepfanne wird der flüssigen Würze der Hopfen zugegeben, dann wird sie etwa eine Stunde gekocht. Je mehr Hopfen der Brauer zugibt (etwa 18 bis 40 mg Bitterstoffe pro Liter), desto hopfenbetonter – also herber – schmeckt später das fertige Bier. Es werden je nach Biertyp Aroma- oder Bitterhopfen eingesetzt. Nach diesem Kochen in der Würzepfanne werden im Whirlpool anschließend noch verbliebene Trübstoffe aus der Lösung entfernt. Dann wird die Würze im Würzekühler heruntergekühlt, bevor die Hefe hinzugegeben wird – und die Gärung beginnen kann.

Im Gärtank waltet dann die Hefe ihres Amtes: Sie wandelt den in der Würze gelösten Malzzucker in Kohlensäure und Alkohol um. Nachdem die Hefe ihre Arbeit verrichtet hat, wird sie abgezogen und das sogenannte “Jungbier” ist fertig. Doch bevor das Bier abgefüllt wird, gönnt ihm der Brauer erst noch einmal eine Pause: Es kommt in den Lagertank – je nach Biertyp bis zu drei Monaten. Im Lagerkeller geschieht dreierlei: Erstens rundet sich der Geschmack des Bieres ab, der noch vorhandene Restzucker wird fast vollständig abgebaut und unerwünschte Aromastoffe ausgetrieben. Zweitens wird die Kohlensäure gebunden und gibt dem Jungbier seine Spritzigkeit. Drittens setzen sich die restliche Hefe und die Eiweißflocken auf dem Boden ab: Das Bier wird klar.

Nach der Lagerruhe kommt unser Bier dann noch einmal richtig auf Touren. Bei der abschließenden Filtration wird zumindest bei sogenannten “blanken”, also klaren Bieren die letzte im Bier verbliebene, noch in der Schwebe befindliche Hefe und andere Trübstoffe entfernt. Danach kann das Bier in handlichere Gefäße abgefüllt werden – Flaschen, Fässer, oder auch Dosen. Und das passiert in einem geradezu atemberaubenden Tempo: Moderne Abfüllanlagen schaffen bis zu 70.000 Flaschen pro Stunde. Flaschen und Fässer werden gründlich gereinigt und können so immer wieder verwendet werden.

Bilder und Text © Deutscher Brauer-Bund e.V.